制造业质量控制一直面临人工检测效率低、漏检率高、成本居高不下的困扰。传统人工质检在处理微小缺陷、复杂表面纹理时容易出现视觉疲劳,导致产品质量不稳定。澎思科技推出的工业视觉AI平台正是为解决这些痛点而生,让我们深入了解这套AI机器人质检系统如何彻底改变制造业的质量管控模式。

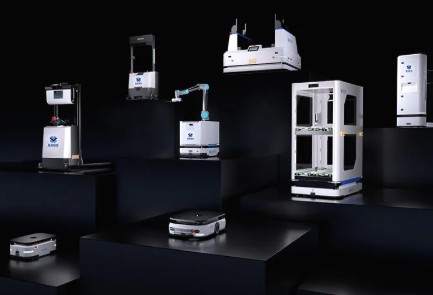

澎思科技的工业视觉AI平台采用深度学习算法,结合高分辨率工业相机和边缘计算设备,构建了完整的AI机器人质检生态。该系统能够在毫秒级时间内完成产品表面缺陷识别,检测精度达到0.01mm级别。

这套AI机器人质检平台的技术核心在于其自适应学习能力。系统通过收集大量产品图像样本,建立起涵盖划痕、气泡、色差、变形等多种缺陷类型的识别模型。在实际生产中,AI机器人能够自动调节光源角度和相机参数,确保在不同环境条件下都能保持稳定的检测性能。

在电子制造领域,该AI机器人系统成功应用于PCB板、手机屏幕、芯片封装等精密器件的质量检测。相比传统人工检测,缺陷识别准确率从85%提升至99.5%,检测速度提升了300%以上。

澎思科技AI机器人质检平台采用模块化设计架构。硬件层面包括1600万像素工业相机、LED环形光源、边缘计算盒子等核心组件。软件层面集成了图像预处理、特征提取、缺陷分类、质量判定等算法模块。

该AI机器人系统的图像处理能力尤为突出。通过多光谱成像技术,系统能够捕获肉眼无法察觉的细微缺陷。对于金属表面的微小划痕,系统会自动调节光源入射角度,利用反射光的强度变化来识别缺陷位置和严重程度。

在纺织行业应用中,AI机器人能够检测布料上0.1mm的线头、污渍、破洞等缺陷。系统还具备颜色一致性检测功能,能够识别人眼难以分辨的细微色差,确保产品批次间的颜色统一性。

| 检测指标 | 人工质检 | 澎思AI机器人质检 | 性能提升 |

|---|---|---|---|

| 检测准确率 | 85% | 99.5% | 17%提升 |

| 检测速度 | 30秒/件 | 0.5秒/件 | 6000%提升 |

| 漏检率 | 8-15% | <0.5% | 95%降低 |

| 误检率 | 5-12% | <1% | 90%降低 |

| 连续工作时间 | 8小时 | 24小时 | 200%提升 |

| 人力成本 | 高 | 极低 | 80%成本节省 |

| 缺陷类型 | 传统检测识别率 | AI机器人识别率 | 检测精度 |

|---|---|---|---|

| 表面划痕 | 70% | 98% | 0.01mm |

| 色差异常 | 60% | 95% | ΔE<1 |

| 尺寸偏差 | 90% | 99.8% | ±0.005mm |

| 污渍斑点 | 75% | 97% | 0.05mm² |

| 形变缺陷 | 80% | 96% | 0.02mm |

在汽车零部件制造领域,某知名供应商采用澎思科技AI机器人质检系统后,产品合格率从96%提升至99.8%。该系统能够检测发动机缸体表面的微小砂眼、加工刀痕等缺陷,有效避免了因质量问题导致的召回风险。

食品包装行业的应用同样令人瞩目。AI机器人能够检测包装袋的封口质量、标签贴附情况、打码清晰度等多个质量要素。某大型食品企业部署该系统后,包装不良品率降低了90%,客户投诉率下降了85%。

在3C电子制造领域,AI机器人质检系统展现出强大的多任务处理能力。系统能够同时检测手机外壳的划痕、按键手感、屏幕显示效果等多个质量指标,单台设备可替代8-10名质检工人。

澎思科技的工业视觉AI平台已在富士康、比亚迪、立讯精密等知名制造企业规模化部署。截至2024年底,该平台累计部署超过5000套设备,覆盖电子、汽车、纺织、食品等多个行业。

根据中国机器视觉产业联盟数据,2024年国内工业AI机器人质检市场规模达到180亿元,预计2026年将突破300亿元。澎思科技凭借技术优势和先发优势,在细分市场中占据重要地位。

随着制造业数字化转型加速,AI机器人质检技术将向更高精度、更快速度、更智能化方向发展。未来的AI机器人系统将具备自主学习、预测性维护、多模态融合等先进功能,为制造业质量管控带来更大价值。

Q: AI机器人质检系统的部署周期需要多长时间? A: 澎思科技AI机器人质检平台采用标准化设计,通常2-4周即可完成部署调试,包括设备安装、算法训练、系统集成等环节。

Q: 这套AI机器人系统能否适应不同的产品类型? A: 系统具备强大的自适应能力,通过样本学习可快速适应新产品。一般情况下,新产品导入只需1-2天的算法训练时间。

Q: AI机器人质检的投资回报率如何? A: 根据应用场景不同,投资回报周期通常在6-18个月。人工成本较高的企业回报周期更短,综合ROI可达200%-400%。

Q: 系统在恶劣工业环境下的稳定性如何? A: 澎思科技AI机器人质检设备采用工业级设计,可在-10°C至60°C温度范围内稳定工作,防护等级达到IP65标准。

版权说明:

版权说明: