叉车司机短缺已成为制造业和物流业的普遍难题,人工成本每年上涨15%以上。您的企业是否也面临着招工难、用工贵、作业效率低的困扰?传统叉车作业不仅存在安全隐患,还难以实现24小时连续运转。今天我们深入探讨未来机器人(VisionNav Robotics)的无人叉车解决方案,看这家专业厂商如何通过AI机器人技术实现物流节点的全流程无人化作业。

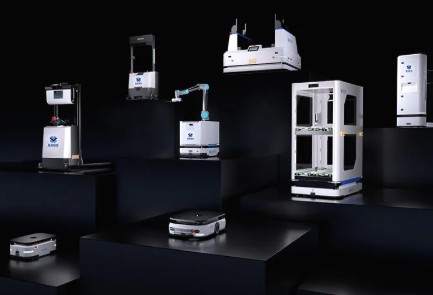

未来机器人的无人叉车产品线涵盖了从1.5吨到8吨的全系列载重规格,能够完全替代传统人工叉车作业。这些AI机器人配备了先进的激光SLAM导航系统,结合多传感器融合技术,实现了厘米级精准定位。

系统核心采用了未来机器人自主研发的3D视觉识别算法,AI机器人能够准确识别托盘、货物轮廓和存储位置。即使在光线昏暗或粉尘较大的工业环境中,识别准确率仍能保持在99.5%以上。

无人叉车的货叉升降系统经过特殊优化,最大举升高度可达12米,完全满足高位货架存取需求。AI机器人通过实时力反馈控制,能够精确感知货物重量和重心变化,确保作业过程的安全稳定。

| 作业指标 | 传统人工叉车 | 未来机器人AI叉车 | 效率提升 |

|---|---|---|---|

| 连续作业时间(小时) | 8-10 | 24 | 提升140%-200% |

| 货车装卸速度(托盘/小时) | 25-35 | 45-60 | 提升80%-140% |

| 高位存取准确率 | 92%-95% | 99.5% | 提升4.7%-8.2% |

| 安全事故率(次/万小时) | 3-5 | 0.1 | 降低98%-97% |

| 年度运营成本(万元) | 15-20 | 8-12 | 节省25%-60% |

| 作业标准化程度 | 70%-80% | 100% | 提升20%-30% |

数据表明,AI机器人无人叉车在作业连续性、安全性和标准化方面都实现了质的飞跃,特别是在高强度作业场景中优势更加突出。

未来机器人的AI叉车配备了先进的车辆识别系统,能够自动识别不同类型的货车车厢。系统通过激光扫描技术测量车厢尺寸,计算最优装卸路径。即使是非标准化的货车车厢,AI机器人也能快速适应并制定相应的作业策略。

装卸过程中,AI机器人会实时监测车厢内的货物分布情况。通过3D点云数据分析,系统能够识别托盘的摆放位置和堆叠状态,确保每次取货都精准无误。

在大型物流中心,往往需要多台叉车同时进行装卸作业。未来机器人的调度系统能够统一管理多台AI叉车,根据货车到达时间、货物类型和紧急程度自动分配作业任务。

系统采用了分布式决策算法,每台AI机器人都能与其他设备实时通信,避免作业冲突。当某台机器人出现故障时,系统会自动重新分配任务,确保整体作业效率不受影响。

未来机器人的无人叉车不仅能够完成装卸作业,还能承担仓库内外的所有转运任务。AI机器人通过WMS仓储管理系统接收作业指令,自动规划从取货点到目标位置的最优路径。

在复杂的仓储环境中,AI机器人需要处理各种障碍物和动态变化。系统配备了360度激光雷达和多个安全传感器,能够实时感知周围环境变化。当检测到行人或其他设备时,AI机器人会立即减速或停止,确保作业安全。

转运过程中,AI机器人还能自动识别货物属性,根据易碎、重量等特性调整搬运方式。对于特殊货物,系统提供了定制化的搬运策略,确保货物在转运过程中不受损伤。

高位货架存取是叉车作业中技术难度最大的环节。未来机器人的AI叉车通过激光测距和视觉识别技术,能够精确定位货架上的每个存储位置。

存取作业前,AI机器人会先扫描货架结构,建立三维地图模型。系统能够识别货架的层数、间距和承重情况,确保存取操作的安全性。在12米的高度上,AI机器人的定位精度仍能保持在±5毫米以内。

对于密集存储的货架区域,AI机器人采用了智能路径规划算法。系统会综合考虑货物重量、存取频率和货架承重能力,制定最优的存储策略。这种智能化管理不仅提高了存储效率,还延长了货架的使用寿命。

某大型汽车制造企业在其零部件仓库部署了15台未来机器人AI叉车,实现了从原材料入库到生产线配送的全程自动化。系统上线后,仓库作业效率提升了120%,人工成本降低了60%。

在食品冷链物流领域,某知名企业使用未来机器人的低温型AI叉车,在-25°C的冷库环境中稳定运行。机器人能够24小时连续作业,大大提高了冷链货物的周转效率。

从投资回报角度看,未来机器人无人叉车的平均投资回收期为18-24个月。考虑到人工成本持续上涨和设备折旧,长期经济效益十分可观。特别是在高危险性作业环境中,AI机器人的安全价值更是无法用金钱衡量。

Q: AI机器人无人叉车能适应哪些工作环境? A: 未来机器人的AI叉车具备IP54防护等级,能够在-25°C至50°C的温度范围内正常工作。产品线包括常温型、高温型、低温型和防爆型,适应各种工业环境需求。

Q: AI机器人叉车的安全保护措施有哪些? A: 系统配备了多重安全保护,包括激光安全扫描仪、紧急停止按钮、声光报警装置和防碰撞传感器。AI机器人检测到人员或障碍物时会立即停止作业,确保现场安全。

Q: 无人叉车如何与现有的仓储管理系统集成? A: 未来机器人提供了标准的API接口,支持与SAP、Oracle WMS等主流仓储管理系统无缝对接。系统还支持定制化开发,满足企业的特殊需求。

Q: AI机器人叉车的维护成本和周期如何? A: 日常维护主要包括传感器清洁和软件更新,每周维护时间约3小时。专业保养建议每季度进行一次,未来机器人提供全国范围的技术支持服务。

Q: 系统出现故障时如何快速恢复作业? A: 未来机器人采用了模块化设计理念,关键部件支持快速更换。系统具备故障自诊断功能,能够准确定位问题并提供解决方案。技术团队承诺4小时内响应,24小时内解决问题。

版权说明:

版权说明: