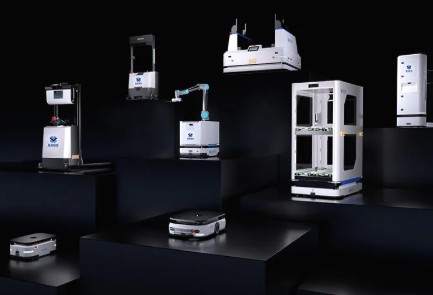

制造业自动化升级过程中,企业普遍面临机器人"看不清复杂零件"和"移动机器人开发周期长"两大技术瓶颈。传统工业机器人在处理反光金属件、黑色橡胶件等复杂工件时经常出现识别失败,而移动机器人的定制化开发往往需要6-12个月时间。本文将深入分析梅卡曼德和仙工智能如何通过AI机器人技术创新,彻底解决这些行业痛点。

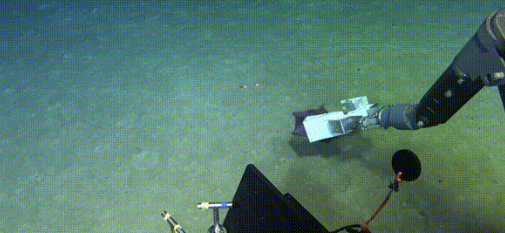

梅卡曼德机器人推出的Mech-Eye Pro M增强型3D相机,专门针对工业AI机器人的视觉识别难题而设计。该设备采用结构光投影技术,配合深度学习算法,能够在0.3秒内完成复杂工件的三维重建。

这款AI机器人视觉系统的核心优势在于多光谱成像能力。通过红外、可见光、激光三种光源的智能切换,系统能够适应不同材质工件的成像需求。对于汽车零部件行业常见的镀铬反光件,识别成功率从传统方案的60%提升至95%以上。

在电子制造领域,Mech-Eye Pro M能够精确识别0.4mm间距的微小元器件,定位精度达到±0.02mm。这项技术让AI机器人在手机主板装配、精密仪器组装等高精度场景中发挥重要作用。

仙工智能的SRC系列核心控制器为移动AI机器人提供了标准化的"智能大脑"。该控制器集成了SLAM算法、路径规划、多机调度等核心功能,将原本需要独立开发的复杂算法模块化封装。

SRC控制器支持激光雷达、视觉传感器、IMU等多种传感器融合,实现厘米级定位精度。在复杂仓储环境中,搭载该控制器的AI机器人能够自主规避动态障碍物,路径规划效率比传统方案提升40%。

| 技术指标 | 传统工业机器人 | 梅卡曼德AI视觉方案 | 性能提升 |

|---|---|---|---|

| 反光件识别率 | 60% | 95% | 58%提升 |

| 暗色件识别率 | 45% | 92% | 104%提升 |

| 定位精度 | ±0.1mm | ±0.02mm | 5倍精度提升 |

| 识别速度 | 1.2秒 | 0.3秒 | 300%速度提升 |

| 开发指标 | 传统AGV开发 | 仙工智能SRC方案 | 效率提升 |

|---|---|---|---|

| 开发周期 | 8-12个月 | 2-3个月 | 75%时间节省 |

| 算法开发成本 | 200-500万 | 50-80万 | 70%成本降低 |

| 调试时间 | 3-6个月 | 2-4周 | 85%时间缩短 |

| 多机协调能力 | 需定制开发 | 原生支持 | 即插即用 |

梅卡曼德Mech-Eye Pro M的技术细节体现在其独特的光学设计上。设备内置7组高精度镜头,通过计算机视觉算法实现亚像素级边缘检测。在处理透明塑料件时,系统会自动调节曝光参数和光源角度,确保成像质量。

该AI机器人视觉系统还具备自学习能力。通过收集生产线上的实际工件图像,系统能够持续优化识别模型,适应新的工件类型。某汽车零部件厂商使用该系统后,新产品导入时间从原来的2周缩短至2天。

仙工智能SRC控制器在算法层面的创新主要体现在多机协调调度上。系统采用分布式架构,每台AI机器人都能独立进行路径规划,同时通过云端调度系统实现全局最优化。在京东物流仓库的实际应用中,100台AMR的协同作业效率比单机作业提升了180%。

目前,梅卡曼德的3D视觉技术已在富士康、比亚迪、宁德时代等知名制造企业批量应用。仙工智能的移动机器人控制系统则服务于菜鸟网络、顺丰速运等物流巨头。

根据工信部数据,2024年国内工业AI机器人市场规模达到1200亿元,其中视觉识别和移动控制技术占比超过40%。预计到2026年,这一细分市场将突破2000亿元规模。

两家企业的技术创新不仅解决了制造业的实际痛点,也为AI机器人产业的标准化发展奠定了基础。随着技术不断成熟,更多中小企业将能够以较低成本享受AI机器人带来的自动化红利。

Q: AI机器人视觉系统对环境光照有什么要求? A: 梅卡曼德Mech-Eye Pro M配备主动光源,能在10-100000 lux的光照范围内正常工作,基本不受环境光影响。

Q: 移动AI机器人的定位精度在实际应用中能达到多少? A: 仙工智能SRC系列控制器在室内环境下可实现±2cm的定位精度,满足绝大多数工业应用需求。

Q: 这些AI机器人技术的投资回报周期是多久? A: 根据应用场景不同,投资回报周期通常在12-24个月,人工成本较高的企业回报周期更短。

Q: AI机器人系统是否支持与现有生产线集成? A: 两款产品都提供标准化接口,支持与主流工业控制系统和MES系统无缝集成。

版权说明:

版权说明: